Axelkopplingar för pumpar

Pumpaxlars uppriktning

Flexibla axelkopplingar används normalt för att överföra vridmoment mellan roterande axlar när axlarna inte nödvändigtvis är perfekt uppriktade. Det bör noteras att en flexibel koppling inte är någon ursäkt för dålig uppriktning. Noggrann uppriktning är väsentlig i syfte att uppnå maximal driftsäkerhet samt att minska service och underhåll.

Det talas mycket om perfekt uppriktade axlar, men tyvärr uppnås detta sällan beroende på värmerörelser och formförändringar orsakade av rörspänningar samt sättningar i stativ och fundament etc.

Korrekt resultat för pumpaxlars uppriktning kan uppnås genom ett flertal metoder beroende på typ av utrustning och vilken noggrannhet som fordras. Att använda mätklockor ansågs tidigare vara den mest noggranna metoden men nuförtiden används noggranna laserbaserade system för uppriktning. Det finns i huvudsak två metoder för uppriktning med mätklockor, antingen genom att göra avläsningar på ändplanet och periferin på ett nav eller genom att använda periferimetoden, där mätningar på periferin på båda kopplingsnaven görs samtidigt. Den senare metoden är att föredra, eftersom hänsyn, ej behöver tas till axiell rörelse hos axlarna. När denna metod är invand kan uppriktningen utföras båda snabbt och noggrant.

Perferimetoden

Många applikationer i processindustrin innebär uppriktning mellan pumpar och elmotorer, pumpar och turbiner etc och vanligast är att justera den drivande till den drivna enheten. När kopplingsnavet är monterat på axeln skall den i idealfallet vara koncentrisk med axeln, men detta uppnås sällan beroende på tillverkningstoleranser mellan nav och axel. För att förhindra att excentriciteten påverkar uppriktningen är det praxis att rotera de två naven tillsammans. Detta kan göras genom att en gängad axel är fästad i navens skruvhål.

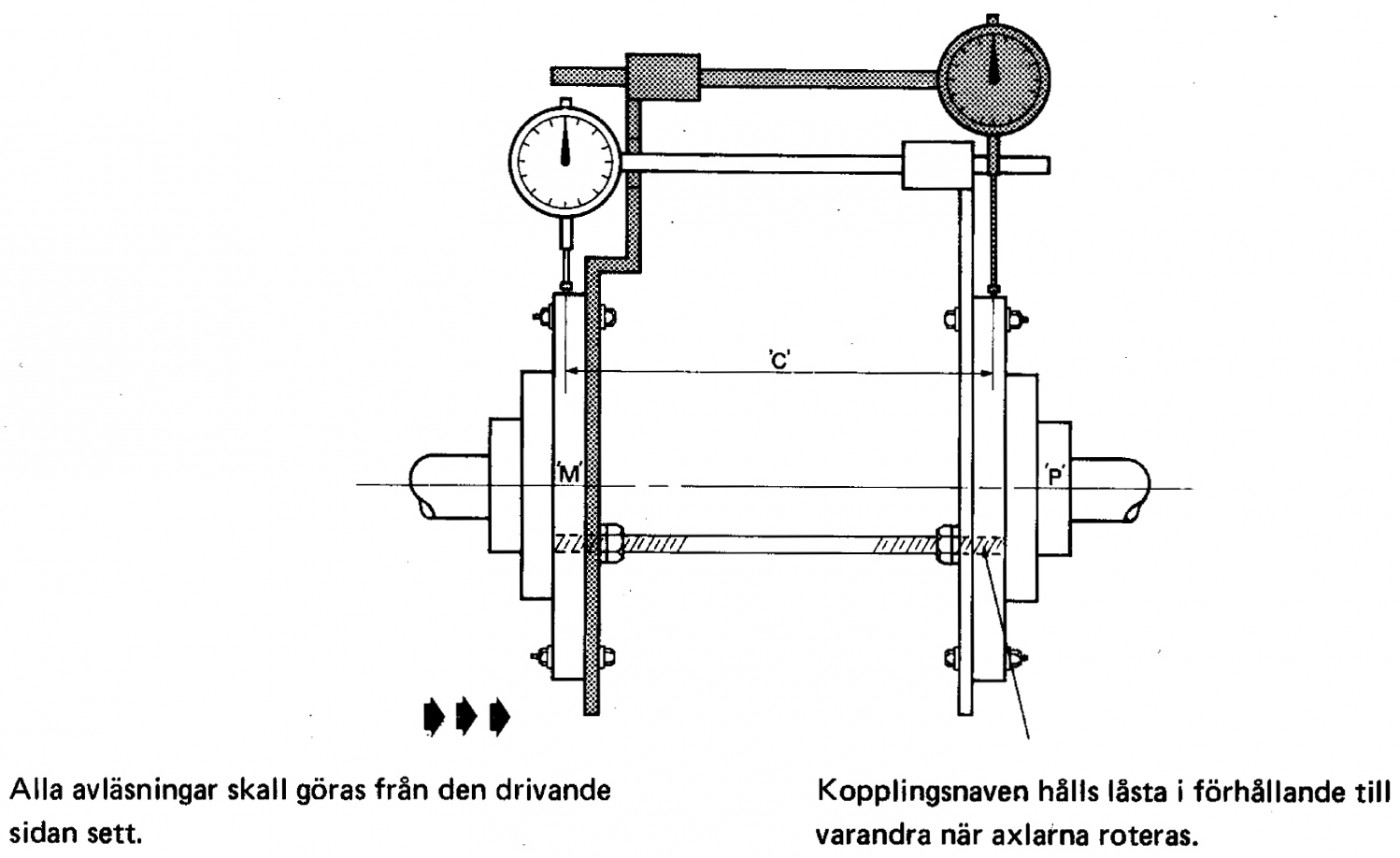

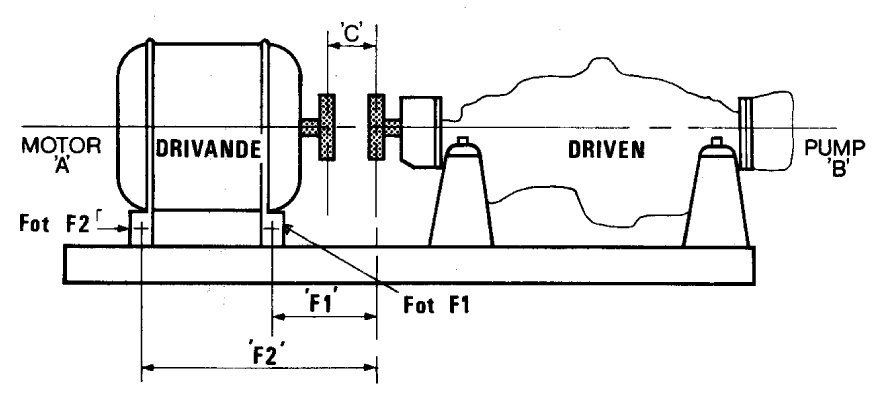

- Montera indikatorklockorna enligt fig nr 6.11 och var noggrann med att mätspetsarna hamnar parallellt och över axlarnas centrumlinjer. Lämpligt material för lockstativet är ø 12 – 15 mm rundstång. Detta bör vara tillräckligt för att förhindra instabilitet och därmed avläsningsfel upp till ca 250 mm avstånd mellan axeländarna. Om det uppstår avläsningsfel p g a att stativet är instabilt dra ifrån två ggr avläsningsfelet från skillnaden mellan 3M och 3P. Se figur 6.12

- Märk båda naven i 900 intervaller från utgångsläget – noll-läget – för indikatorklockorna.

- Båda klockorna skall nollställas i toppläget. Innan några avläsningar noteras flyttas motorn eller den drivande enheten horisontellt till ett så centrerat läge som möjligt. Drag sedan fast den ordentligt, detta ger då en noggrannare avläsning. Rotera naven sakta tillsammans och notera avläsningar i 90°intervaller som visas i figur 6.12.

OBS: Alla avläsningar skall göras från ett och samma håll och från den drivande sidan sett, figur 6.15.

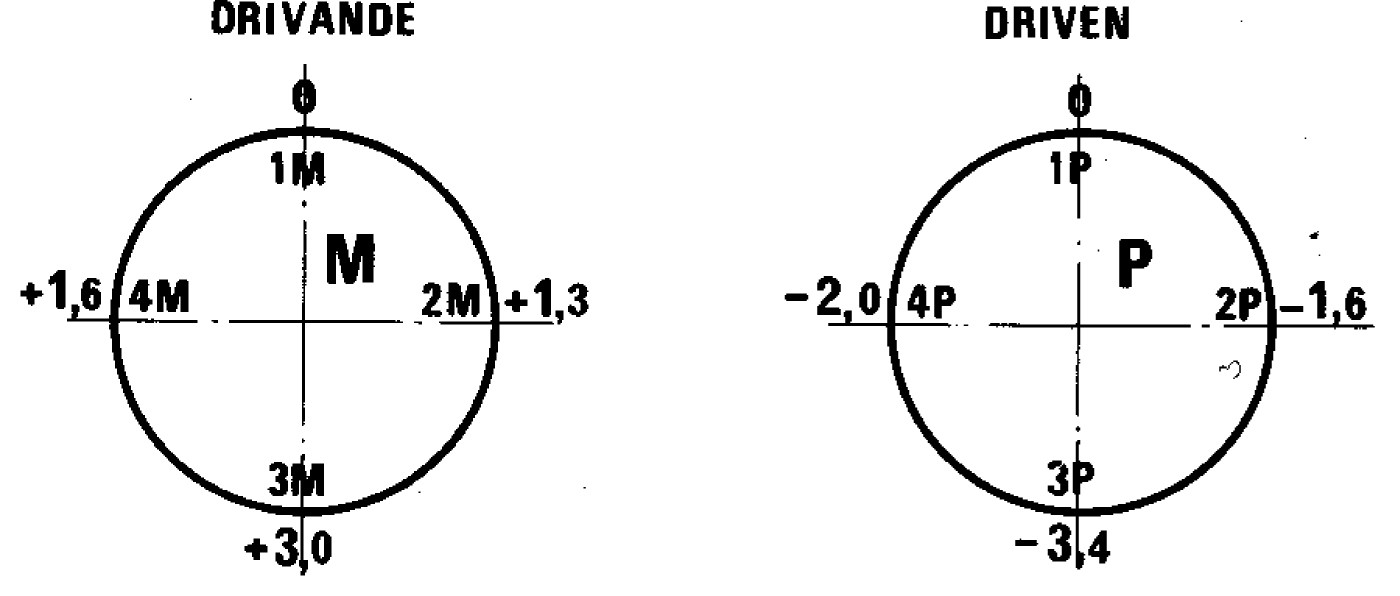

Figur 6.12 Märkning av naven i 90°-intervaller. Notering av indikatoravläsningar.

Vertikal uppriktning av pumpar

Vertikal justering görs genom att lägga shims under fötterna eller stativet och skall göras före horisontell uppriktning.

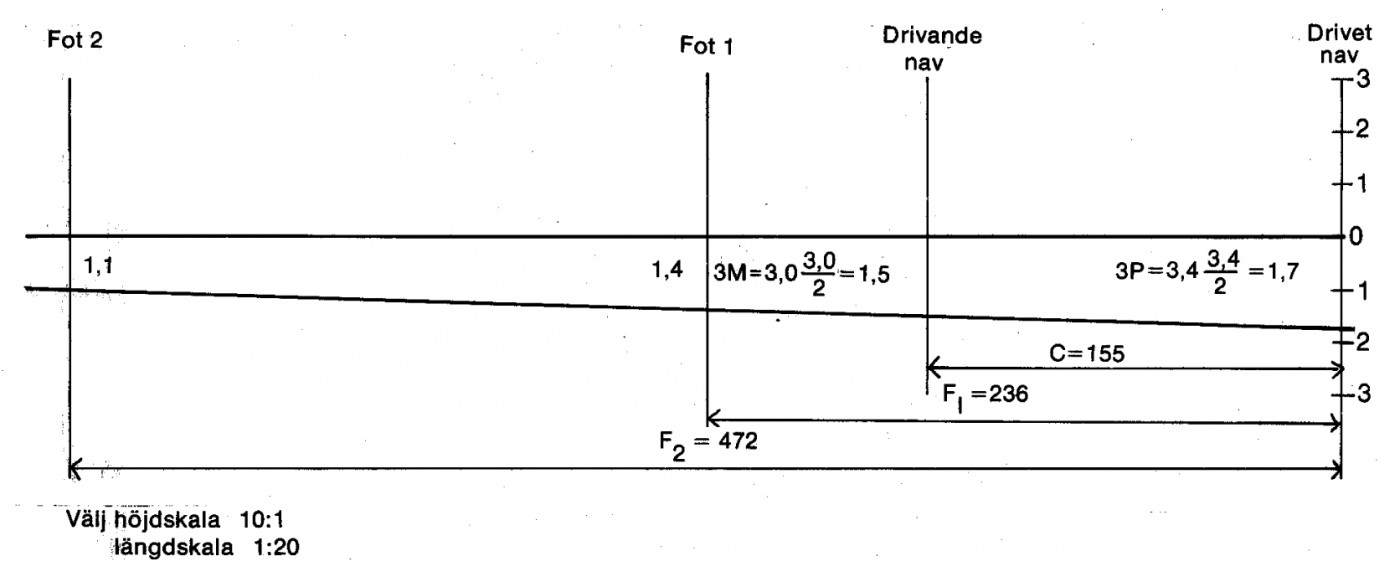

1. Ta ett vanligt fall där en elektrisk motor – nav M – skall uppriktas mot en pump – nav P – och indikatoravläsningarna – tagna från motorhållet – är enligt figur 6.12.

2. Avläsningarna visar att axel M är snedställd i förhållande till axel P och vice versa, men avsikten är att bara flytta motorn för att justera felet.

3. Notera de vertikala avläsningarna

a. 1 M = 0 1 P =0

b. 3 M = 3 mm 3 P = -3,4 mm

Figur 6.13 Axlarnas centrumlinjer enligt avläsningar punkt 3.

4. Eftersom 3P är -3,4 mm så tycks motorn ligga 3,4 delat på 2 = 1,7 mm för lågt – 3,4 mm är det totala axelkastet. Bestämning av det relativa läget för axlarnas centrumlinjer samt bestämning av underläggens storlek kan göras grafiskt. Se figur 6.6.

Om motorns höjs 1,7 mm genom att sätta in shims under fötterna F1 och F2 figur 6.15 så skulle avläsningarna och det relativa läget mellan motor och pump bli så som visas i figur 6.14. Vid detta läge skall inga shims sättas dit och inte heller någon justering göras därför att med en fortsatt enkel uträkning så kan slutjusteringen för vinkel- och vertikalfelen göras i en operation.

OBS: Den bit som motorn måste höjas – i detta fall 1,7 mm – skall noteras eftersom den kommer att användas i slututräkningen.

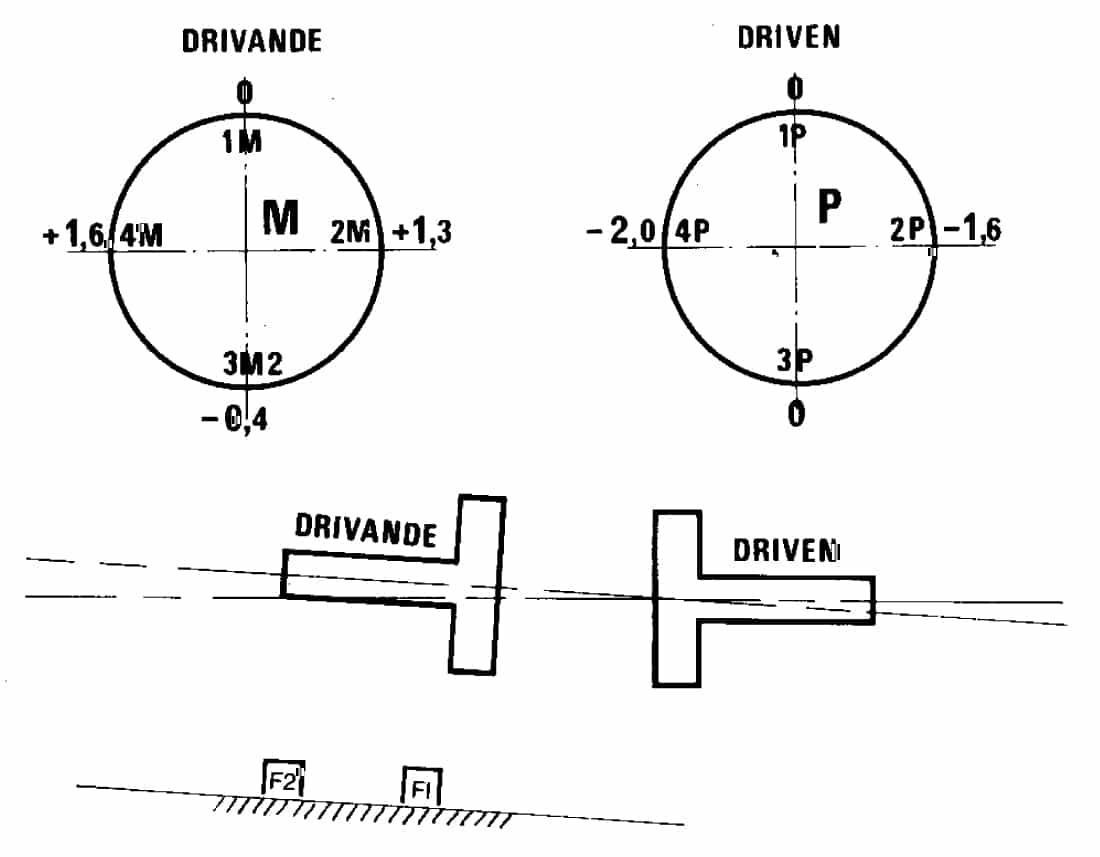

5. Antag att motorn höjts 1,7 mm, 3M2 i figur 6.11 skulle nu läsas -0,4 mm eller, hänvisande till utgångsavläsningen, (3M 3P) 3,0 – 3,4 = -0,4. Om de ursprungliga mätningarna hade visat att motorn låg för högt så skulle 3M2 ha ett plustecken och shims hade behövts tas bort från F 1 och F2 för att korrigera detta fel.

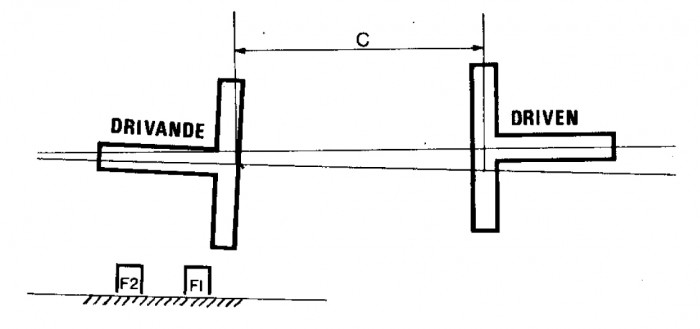

6. Tidigare noteringar och följande mått C = 155 mm F1 = 236 mm F2 = 472 mm, se figur 6.15 är tagna från ett praktikfall.

OBS: Måtten C, F1 och F2 kan med tillräcklig noggrannhet mätas med hjälp av en stålskala.

Figur 6.14 Avläsningar och centrumlinjer efter höjning av motorn 1,7 mm.

7. För att erhålla motorns lutning per mm divideras 3M2 delat på 2 med C.

8. Multiplicerar måtten F1 och F2 med motorns lutning enligt punkt 7 erhålles erforderlig shimsning för att korrigera motorns lutning.

Fot: F 1 x 0,0013 = 236 x 0,0013 = 0,3 mm

Fot: F 2 x 0,0013 = 472 x 0,0013 = 0,6 mm.

9. För att justera motorns lutning är det nödvändigt att ta bort 0,3 mm shims under F 1 och 0,6 mm under F2. Lutningsuträkningarna gjordes med tanke på att motorn hade höjts 1,7 mm därför blir slututräkningen 1,7 – 0,3 =1,4 mm 1,7 – 0,6 = 1,1 mm.

Hade motorn lutat uppåt och motorns centrumlinje sänkts så hade slututräkningen blivit -1,7+0,3=-1,4mm resp -1,7+0,6=-1,1 mm.

F 1 antages ha höjts 1,7 – 0,3 = 1,4 mm

F 2 antages ha höjts 1,7 – 0,6 = 1,1 mm

Detta är ännu en fördel med denna metod då man väljer tjockleken på shimsen i förväg.

Figur 6.15 Definition av mått vid axeluppriktning av pumpar

Horisontell uppriktning av pumpar

- När den vertikala justeringen är utförd justeras den horisontella snedställningen av motorn. Den justering i mm som kommer att behövas kan beräknas på samma sätt som tidigare genom att använda avläsningarna 2 M och 4 M resp 2 P och 4 P. Efter att ha gjort denna beräkning och fått fram det värde i mm som motorn behöver flyttas horisontellt måste indikatorklockorna användas som hjälp. Därför finns det ingen anledning att göra beräkningen, utan motorn flyttas i sidled på vanligt sätt och riktas med direkt hjälp av indikatorklockorna.

- Slutligen innan motorn fästes kontrolleras avstånd mellan axeländar efter kopplingstillverkarens måttabell. Förutsatt att allting har gjorts tillräckligt noggrant, avläsningarna och beräkningarna är riktiga, så bör en kontrollavläsning ge ett max-axelkast av 0,1 mm. Denna snedställning är fullt acceptabel för de flesta utrustningar. Erfordras en noggrannare uppriktning kan det vara nödvändigt med ytterligare finjustering.

Figur 6.16 Grafisk metod för bestämning av underläggs storlek shims.