Ventil

Ventiler förekommer inom alla pumpapplikationer, en ventil används inom processindustri, energi sektorn och VA för att styra, reglera eller hindra flöden av vätskor, gaser och ångor. Ventiler förekommer i olika konfigurationer och konstruktionstyper beroende på det arbete de skall utföra.

Man kan dela in ventiler i olika grupper eller kategorier, de vanligaste är:

- Reglerventiler

- Avstängningsventiler

- Backventiler

- Säkerhetsventiler

Reglerventiler är konstruerade för att reglera flöde eller tryck i systemet medan avstängningsventiler eller isoleringsventiler är avsedda att förhindra eller öppna för flöde. En större reglerventil eller pump utrustas ofta med isolationsventiler som är helt öppna under normal drift, kan stängas för att förhindra flöde om man behöver underhålla pumpen eller reglerventilen.

Backventiler tillåter bara flöde i en riktning och säkerhetsventiler används för att kontrollera högsta trycket i ett system. Vilken ventil man väljer beror alltså på vilket arbete den skall utföra.

Ventilers storlek

Ventilens storlek beror oftast på storleken av röret som ventilen ansluts till. Vanligen är ventilen mindre eller lika stor som röret, men storleken av regler- och backventiler bestäms enligt volymströmmen.

För reglerventiler brukar man storleksbestämma ventilen efter dess Kv värde dvs den mängd vatten (20°C), eller det totala flödet i m³/h, som strömmar genom ventilen vid ett tryckfall på 1 bar. Ibland stöter man på termen Cv som är motsvarande storleksbeteckning för ventiler i USA. Cv värdet beskriver mängden vatten (vid 60°F) som strömmar genom ventiler i gallons per minut (gpm) vid ett tryckfall på 1 psi (pounds per square inch).

Beräkning av Kv värde respektive omvandling från Kv till Cv eller vise versa kan göras i beräkningssnurrorna i nedanstående länkar.

Länk för beräkning av Kv värde>>>

Länk för omvandla Kv värde och Cv värde>>>

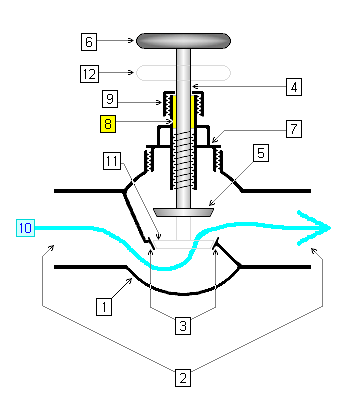

Ventilkonstruktion

En typisk reglerventil består av ett ventilhus och ventilhals som skyddar ventilens inre delar från omgivande miljö och krafter som slag, drag etc. De viktigaste inre delarna är spindeln och käglan vars position bestämmer flödet, samt avtätningen av spindeln som förhindrar yttre läckage och sätet som förhindrar inre läckage.

- Ventilhus

- Anslutning, inlopp/utlopp

- Säte

- Spindel

- Kägla

- Manöverratt

- Hals

- Packning

- Mutter

- Flödesriktning

Ventilhuset har minst två anslutningar (ports på engelska) som ansluter ventilen till systemet. Beroende på ventilens konstruktion svetsas den fast på rören, förbinds med gänganslutningar eller skruvas vid flänsanslutning.

Har ventilen två anslutningar, en för inkommande och en för utgående flöde, kallas ventilen (tvåvägs) 2-vägs ventil. 2-vägs ventiler används oftast som avstängnings- och reglerventiler.

Har ventilen tre anslutningar, är den en s.k. 3-vägs ventil. 3-vägs ventiler används till exempel för att blanda kallt och varmt vatten där den tredje anslutningen är utloppsrör.

Manöverdon

För manövrering av ventiler används en handspak eller manöverratt för att kunna styra eller reglera ventilen manuellt. Nuförtiden regleras ventiler inom industrin eller VA anläggningar oftast automatiskt eller via en kontrollpanel. Då behöver man ett manöverdon eller s.k. ställdon som utför arbetet. Ställdon finns i olika utföranden, de vanligaste typerna styrs:

- manuellt

- elektrohydrauliskt

- elektromekaniskt

- elektriskt med solenoid

- pneumatiskt

- hydrauliskt

- elektropneumatiskt

- självverkande

När ställdon och ventil är sammanfogade talar man om styrdon: Styrdon = Ställdon + Ventil

Ventilhus

Ventilhus är i regel gjutna av gråjärn, segjärn, gjutstål, mässing eller brons. Val av material i tryckbärande delar i ventiler är i första hand bestämt av mediets tryck, temperatur, om det är korrosivt, har erosiva egenskaper och självklart kostnaden för att tillverka dvs. pris. I system där det ställs stora krav på korrosionsegenskaper, används ofta ventiler med hus av brons, speciallegeringar och i undantag mässing men ventiler för mindre känsliga applikationer har oftast hus i gjutjärn, eller vid krav på tryck och temperatur i gjutstål eller segjärn.

Ventilspindel

I regel tillverkas ventilspindel av högglanspolerat rostfrittstål eller mässing. Ventilspindeln överför en rörelse till reglerkäglan inne i ventilhuset. Rörelsen åstadkommes med hjälp av ett ställdon eller en handmanövrerad ratt. I kägelventiler är spindelrörelsen axiell och i planslidsventiler, kulventiler och spjällventiler är spindelrörelsen roterande. Kikventiler och kilslidsventiler kan ha en spindelrörelse som både är axiell och vridande.

Tätning av ventilspindeln

Spindeltätningen består av ett tätningselement och en gland, dessa utgör ventilens tätning och kallas packbox. Glanden sätts an med överfallsmutter gängad i ventilhuhuset och dels mot ventilspindeln. Val av tätningselement och packboxens konstruktion beror bl.a. på:

- ventilspindelns rörelse (vridande eller axiell)

- rörelsehastighet

- kontinuerlig eller intermittent drift

- strömningsmediets tryck- och temperaturområde

Det är mycket viktigt för packboxens funktion att ventilspindeln är ordentligt lagrad så att sidoförskjutning ej kan uppstå. Andra tätningselement som exempelvis o-ringar och v-ringar är också vanligt förekommande.

Ventilkäglan

Ventilkäglan tillsammans med ventilsätet varierar flödet genom ventiler. Ventilkäglan är förbunden med ställdonet eller manöverratten via ventilspindeln. Ventilkägla och säte slipas ofta tillsammans för ett få en tät ventil. Stora tryckfall över en ventil ger höga flödeshastigheter. För att det inte skall bli erosionsskador på ventilkägla och säte bör tryckfallet över ventilen inte överstiga 150 kPa för gjutjärn, 350 kPa för brons, plast och gummi eller ca. 800-1000 kPa för rostfritt stål. För högre tryckfall krävs specialmaterial.

Ventildimensioner

Ventildimensionen anges av den nominella diametern DN (Diameter Nominal) följt av ett talvärde: t ex DN 32 motsvarar 1 1/4″ ventil i det gamla beteckningssystemet. Nominella invändiga diametern är storleken på rör och rörkomponenter. Talvärdet överensstämmer i stort sett med millimetermåttet för anslutningsdelarnas innerdiameter.

Nominellt tryck

Nominellt tryck är det invändiga tryck i bar (1bar = 100 kPa) som ventilen har hållfasthetsberäknats för vid 20 °C. Nominellt tryck betecknas med PN följt av ett talvärde.

PN finns i följande serie:

2.5, 6, 10, 16, 20, 25, 40, 50, 64, 150 och 400

En ventil med PN20 klarar ett maxtryck på 20 bar.

Anslutning av ventiler

Anslutningar av ventiler till rörledningen sker med:

- Gänganslutning – upp till DN50 (SS-EN 10226 = 1, -3)

- Flänsanslutning – från DN15 och större (SS-EN 1092-1, -2, -3, ANSI B16.5)

- Svetsförband –

- Instickssvets (SS-EN 12627, ANSI B16.11)

- Stumsvets (SS-EN 12760, ANSI B16.25

För bygglängder hänvisas till

- SS-EN 558 för Flänsade ventiler och ventiler för inspänning

- EN 12982 för insvetsade

- ASME B16.10 för ANSI flänsade

- API 526 för ANSI svetsändeventil

Vid dimensionering och anpassning av ventiler, bör man ta hänsyn till de krafter och moment som uppträder i rörledningar i form av över- och undertryck, värmespänningar och egenvikter, eftersom detta påverkar ventilens livslängd och funktion.

Viskositet

En vätska med hög viskositet, högt viskositetsindex, är mer trögflytande än en vätska med lägre viskositetsindex. Det innebär att om samma flöde skall kunna passera genom en ventil, måste tryckskillnaden över ventilen vara större för en vätska med hög viskositet (= trögflytande) än för en vätska med låg viskositet (= lättflytande). Mer om vätskors viskositet finns att läsa i Pumphandboken (Pumphandboken Viskositet>>>).

För att få igenom en given flödesmängd genom ventilen vid ett givet tryckfall, måste ventilens kapacitetsvärde multipliceras med ventilens korrektionsfaktor. Kontakta leverantören för korrekta värden.

Reglering av ånga

Reglering av ett ånguppvärmt system kräver att systemet innehåller reglerkomponenterna styrventil, filter, kondensorskiljare, bypass ledning och avstängningsventil. Ingående komponenter skall vara dimensionerade för systemets beräknade max belastning. Kondensat som når ventilsätet övergår till ånga under stor energiutveckling viket ger upphov till ångslag. Vid ångslag utsätts ventilkäglan för stor kraft, vilket kan skada länkutrustningen mellan ventil och ställdon.

För att undvika att kondenserad ånga når ventilen med risk för ångslag rekommenderas följande:

- Isolera ångrören så att kondensat ej bildas.

- Montera ångledningen lutande i ångans flödesriktning.

- Avgreningar skall göras från rörets översida.

- Stigledningar skall förses med kondensatavskiljare i lägsta punkten.

- Alla lågpunkter skall ha kondensatavskiljare.

- Ångventiler skall alltid ha en kondensatavskiljare på inloppssidan.