Felsökning av pumpsystem, del 1

Felsökning av pumpsystem bygger på att man har förståelse för systemets funktion och de komponenter som utför arbetet. Med övergripande information och kunskap kan man skapa en modell för att få överblick och fastställa samband mellan komponenterna i pumpsystemet.

Vid felsökning av pumpsystem visar jag hur man kan använda en modell för att bestämma om utrustningen arbetar inom givna gränsvärden och sedan jämföra den med det fysiska systemet. Med denna metod kan man identifiera och isolera uppkomna problem i pumpsystemet och komma fram till korrigerande åtgärder.

Pumpsystem varierar i storlek och komplexitet men med metoderna som presenteras här kan brytas ner och användas även för de största systemen för att felsöka och förbättra systemets funktion.

Vårt pumpsystem

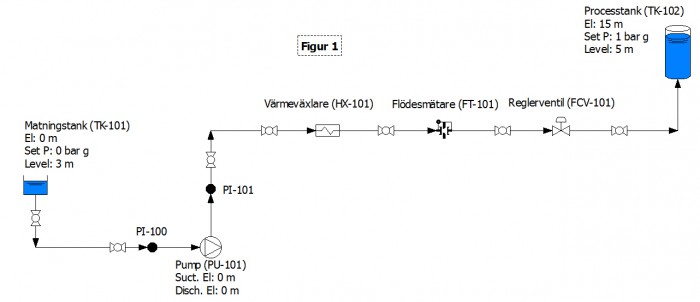

Vi kommer att använda en förenklad modell av ett pumpsystem enligt bilden (figur 1) som exempel för att kunna visa ett antal olika felsökningsmetoder.

Vårt system, enligt exemplet, startar med matartanken TK-101. För att beräkna den statiska höjden i vårt system måste vi välja en position som utgör vår referenshöjd i systemet. Vi kan i princip välja vilken position vi vill, i det här fallet väljer vi basen för tank TK-101. Vi använder alltså botten av tanken som vår referenshöjd och sätter den till noll (0) meter. Tanken är öppen för atmosfären och har en nivågivare som kontrollerar vätskenivån till tre meter över vår referenshöjd. Tanken förses med vätska från ett system som ligger utanför vår systemgräns. Processvätskan i tanken TK-101 har en temperatur på 15 grader Celsius, en densitet på 999,1kg/m3 och en viskositet på 1,14cP och ångbildningstrycket 0,01706 bar absolut.

Från matningstanken TK-101 transporteras vätskan genom sugledningen till pumpen PU-101. Pumpens anslutningar, sug- och tryckstudsar, ligger på vår referenshöjd dvs. 0 meters höjd. Pumpen är utrustad med tryckgivare på både sug- och trycksidan PI-100 och PI-101. Efter pumpen sitter tubvärmeväxlaren HX-101 som värmer processvätskan till 40 grader Celsius. Värmeväxlaren är utrustad med en temperaturgivare nedströms. Flödet i systemet regleras genom en styrsignal från flödesmätaren FT-101 som öppnar eller stänger reglerventilen FCV-101. Reglerventilen FCV-101, en kägelventil utrustad med ett ställdon med tillhörande lägesställare som visar ventilens position, justeras för att hålla flödet enligt ett börvärde (BV) för att hålla konstant nivå i vår processtank, PV-102.

Vätskan transporteras alltså till processtank PV-102 som också utgör vårt systems yttre gräns. PV-102 är en trycktank som står 15 meter över vår referenshöjd. Vätskenivån i tanken, som hålls konstant genom reglering av inkommande flöde ligger på fem meter och tanken är trycksatt med 1 bars övertryck. Tanken förser andra användare i processen men utanför vårt systems gränser med processvätska.

Samband och grundläggande koncept

Alla pumpsystem består av tre processelement: Pumpar, Process- och Reglerutrustning. Pumpens uppgift är att addera energi till vätskan, processutrustningen utför ett nyttigt arbete genom att bearbeta vätskan på något sätt och reglerutrustningen förbättrar produktens eller processens kvalitet. De tre elementen arbetar tillsammans för att möta de krav som beställaren/ägaren har för att tillgodose sin produktion.

Nyckeln för att förstå hur dessa element, eller mer specifikt utrustningen, interagerar med varandra och hur de fungerar är att förstå hur energi tillförs eller konsumeras. Eftersom vi vet att den tillförda energin konserveras i systemet, kan vi utveckla en ekvation för energiförbrukningen.

UhPU = hfPR + hfRU (Ekvation 1)

UhPU = Pumpens uppfordringshöjd (mvp)

hfPR = Höjdförluster över processutrustning (mvp)

hfRU = Höjdförluster över reglerutrustning (mvp)

Vi använder termen mvp (meter vätskepelare) för tryck, som uttryck för energi. Ska man jämföra energinivån i olika delar av ett pumpsystem måste man ha en känd referens, vi kommer därför att använda vår kända referensnivå på noll meter i vårt system.

Pumpen

En centrifugalpump tillför energi till vätskan genom att omvandla den mekaniska energin från pumpaxeln till hydraulisk energi genom hastighet från pumphjulet till tryck i pumphuset. Pumpens egenskaper dokumenteras av tillverkaren som beskriver och specificerar pumpens prestanda genom en pumpkurva. Pumpkurvan visar pumpens förmåga att leverera ett tryck samt dess verkningsgrad, d.v.s. förmågan att omvandla energi, som en funktion till pumpens flöde.

Processutrustning

Processutrustningen i vårt system består av tankarna, rörledningarna och värmeväxlaren. Tankarna utgör våra systemgränser. Eftersom vårt system startar vid matartanken, måste vi definiera vätskans energinivå i förhållande till vår referenspunkt. Energinivån i tanken beräknas genom addera vätskepelarens höjd i förhållande till referenshöjden (lägesenergi) och trycket som verkar mot ytan (tryckenergi) på vätskan i tanken, detta är den statiska uppfordringshöjden i tanken. Den totala statiska uppfordringshöjden för systemet kommer vi till senare men den totala energimängden i systemet startar med den statiska uppfordringshöjden i matartanken. Beräkningsmodeller finns beskrivna i läroböcker inom flödesdynamiken som Bernoullis ekvation.

Vätskan transporteras vidare från tanken genom rörledningar vilket ger upphov till friktion mellan rörledningarnas inre ytor och vätskan. Friktion uppstår även i andra anslutningar som rörkrökar och rörkopplingar, dessutom utgör ventiler ett hinder i flödesbanan, Sammantaget förloras energi i form av tryckfall på grund av dessa komponenter och energiförlusterna kan omvandlas och beskrivas i mvp.

Energin som förbrukas när vi transporterar vätskan kallas dynamisk energi (dynamiskt tryck) eftersom den varierar som en funktion av flödet genom pumpsystemet. Vid beräkning av tryckfall i rörledningar med Newtonska vätskor använder vi Darcys formel för tryckfall.

Värmeväxlarens primära funktion i vårt system är att värma upp processvätskan. En värmeväxlare har två sidor, en för processvätskan och en för den sidan vars vätska ska värma upp vår processvätska. Vi skiljer här mellan processvätska och servicevätska, det vill säga den vätska som utför ett arbete och överför sin värme till vår processvätska. Termisk energi överförs alltså från den heta servicevätskan till den kalla processvätskan för att möta våra processkrav. I vårt exempelsystem värms processvätskan från 15 till 40 grader C. En värmeväxlare är konstruerad för att överföra termisk energi från en vätska till en annan, från servicesidan till processidan, men för vårt pumpsystem har denna överföring av energi inget samband med den hydrauliska energin i vätskan.

Processvätskan transporteras alltså genom värmeväxlarens anslutningar in i mindre kanaler eller små rör och ut igen, precis som genom en rörledning och precis som i fallet med rörledningar kommer friktion att uppstå som ger upphov till ett tryckfall. Trots att vi tillför termisk energi tappar vi alltså hydraulisk energi under transporten genom värmeväxlaren. De hydrauliska effekterna när vätska strömmar genom olika typer av processutrustningar är väl dokumenterade och information om det tryckfall som uppstår som en funktion vid olika flöden finns dokumenterad och kan rekvireras från tillverkaren av utrustningen.

Processtanken PV-102 är den sista komponenten i kategorin processutrustning i vårt system eftersom den utgör vår systemgräns. Energinivån för vätskan i processtanken kan också bestämmas genom Bernoullis ekvation. Nivån d.v.s den statiska energin i Matartanken skiljer sig från den i vår Processtank, skillnaden kallas systemets statiska uppfordringshöjd. Den beräknas genom att subtrahera vätskans statiska tryck vid systemgränsen vid Matartanken (inloppet på systemet) med vätskans statiska tryck vid Processtanken (utloppet). Så länge vi har konstanta vätskenivåer och tanktryck kommer systemets statiska uppfordringshöjd vara konstant oavsett vätskeflödet genom pumpsystemet.

Den dynamiska uppfordringshöjden är det motstånd som pumpsystemet utgör och kan beräknas genom att addera tryckfallen över varje komponent, tryckfallen är en funktion av flödet vilket alltså innebär att det kommer öka med ökat flöde. Energin som förbrukas av processutrustningen är summan av den statiska och dynamiska uppfordringshöjden vid ett givet flöde.

Reglerutrustning

Reglerutrustningen består av instrument, reglerventiler och regulator som tillsammans utgör systemets reglerkrets. Reglerutrustningen förbättrar kvalitén på produkten genom att styra och stabilisera önskade processvariabler (PV) och börvärde (BV). Syftet är att reglera bort den överskottsenergi pumpen tillför och som inte förbrukas av processutrustningen.

I vårt system består reglerkretsen av en flödesmätare (FT-101), som håller en fastställd processvariabel (i vårt exempel flödet) genom att styra det slutgiltiga elementet i vår reglerkrets, reglerventilen (FCV-101).

Flödesmätaren FT-101 är av differenstryckstyp, och består av en strypskiva som monteras in i rörledningen. Strypskivan är en metallplatta med ett koncentriskt hål som ger ett specifikt tryckfall vid ett givet flöde. Flödesmätaren kräver ett tryckfall, uppmätt differenstryck nedströms och uppströms strypskivan för att fungera. Beskrivning av hur tryckfall över differenstrycksmätare beräknas finns beskrivet i diverse industristandarder exempelvis International Society of Automation (ISA). Reglerkretsen håller det önskade flödet i vårt system genom att reglera öppningsgraden på reglerventil (FCV-101).

Matematiken gör jobbet

Vi vet ju att det är pumpen som tillför energi till systemet. Energin är därför i stort sett alltid känd eftersom prestanda för pumpar är väl dokumenterad information och följer en standard. Det samma gäller drivutrustningen så skulle vi inte känna till systemets totala energi är det förhållandevis enkelt att ta reda på. Tillverkarna förser oss alltså med den information vi behöver för att beräkna hur mycket av den elektriska energi vi tar från nätet som omvandlas till hydraulisk energi.

Energimängden som konsumeras av rörkomponenter och liknande i systemet kan beräknas genom att räkna ut den statiska och dynamiska uppfordringshöjden genom kända ingenjörsprinciper. Tryckfallet som uppstår i processutrustning erhålls genom tryckfallskurvor, tryckfall som funktion av flöde, från tillverkarna av utrustningen. Hur mycket energi som används eller förloras över reglerventiler är också väldokumenterat och finns beskrivet i standarder och dokumentation från tillverkaren.

Som ett resultat kan vi härleda energinivån i systemet. Motorns driveffekt och pumpens förmåga att omvandla energi och kunskap och förståelse för energiförbrukningen som åtgår för utfört arbete i process och reglerutrustning. När vi matar in den informationen i Ekvation 1, har vi en tillförlitlig modell för vårt pumpsystem.

Nyckel till framgångsrik felsökning är sedan att jämföra det vi kommit fram till i vår modell med det verkliga, fysiska systemet. Vi använder alltså vår modell för att beräkna hur systemet borde fungera och jämför med hur det fungerar i verkligheten. För att kunna göra det måste vi:

- Beräkna mycket energi varje komponent i pumpsystemet behöver/använder baserat på rådande driftsförutsättningar.

- Ta reda på hur mycket energi varje komponent i pumpsystemet konsumerar med rådande driftsförutsättningar.

Alla avvikelser avseende energikonsumtion mellan komponenterna i modellen och i det verkliga systemet indikerar att det finns anledning till att se över hela eller delar av systemet. Avvikelserna är en indikator på att det finns potential för effektiv felsökning.

Slutsats

Förståelse för hur energi adderas och konsumeras i ett pumpsystem är grundläggande för att förstå hur systemet fungerar och alltså också grundläggande för förståelsen varför ett pumpsystem inte fungerar som tänkt. Att veta hur energi används av respektive komponent i ett system och hur vi genom en modell kan beräkna det på komponentnivå är också grundläggande. Nycken till framgångsrik felsökning är ju nämligen att jämföra information från modellen med hur energin används i det verkliga fysiska systemet.

Om ni har frågor kring den här artikeln eller vill veta mer om de kurser som beskriver pumpar och pumpsystem eller vill veta mer om de verktyg man kan använda för felsökning är ni välkomna att höra av er.