Pumpkopplingar och dess driftsfaktorer

Vid storleksbestämning av flexibla pumpkopplingar och även vid andra kopplingstyper är det vanligt att utvärdera en viss säkerhetsfaktor eller driftsfaktorer, som framför allt tar hänsyn till typ av drivande och driven maskin och sällan till driftsförhållanden.

Svårigheten att använda sådana driftfaktorer för pumpkopplingar ligger i den subjektiva värderingen av de aktuella maskinerna, som skall kopplas ihop.

Ett annat problem är, att tillverkaren inte redovisat grunddata för kopplingen, utan bara lämnat en rekommendation om största tillåtna belastning. Vilka dolda marginaler eller faktorer, som finns, är okända för köparen.

För att objektivt kunna jämföra olika kopplingar och framför allt kunna göra en mer realistisk beräkning, har en ny metod utarbetats, där hänsyn tas till:

- Startfrekvens

- temperatur

- drivande och driven maskins masströghetsmoment

- normalmoment och maximalmoment

Denna metod har presenterats i en tysk kopplingsstandard med beteckningen DIN 740, som förutom beräkningsmetoden innehåller en dimensionsstandard. I vissa stycken kan denna standard tyckas överarbetad, medan den i andra underlåtit att ta med några viktiga faktorer.

Den ena är, hur en tänkbar snedställning av axlarna påverkar kopplingen. En faktor baserad på hur stora uppriktningsfelen får vara i % av maximalt tillåtna fel, skall kunna anges.

Den andra faktorn som skall tas hänsyn till är vibrationsnivån hos de båda maskinerna, åtminstone vid hastigheter över 1,5 – 2 mm/sek. Notera att för pumpar kan tillåtas upp till 4,5 mm/sek, vilket ungefär motsvarar balanseringsgrad Q 16 enligt VDI 2060.

De olika faktorernas storlek och betydelse för kopplingsvalet varierar med de konstruktiva skillnaderna mellan olika typer varför beräkningsgång och angivna värden i DIN 740 måste användas med viss försiktighet och leverantörens anvisningar måste gälla.

En mycket väsentlig sak i sammanhanget, som beaktats för lite och som i många fall är dimensionerande, är hur startmomentet kan se ut för en kortsluten asynkronmotor vid direktstart. Mätningar, som gjorts visar, att omedelbart – ca 0,04 sek – efter tillslag erhålles en momenttopp, som ligger mellan 6 – 10 ggr normalmomentet, i vissa fall ännu högre. De verkliga maxmomenten ligger alltså betydligt över vad som anges i motorkatalogerna.

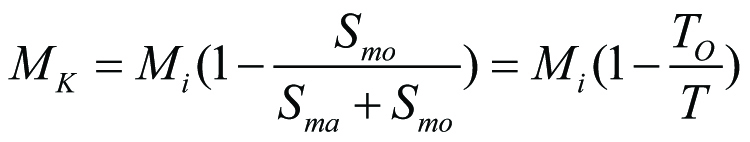

En viktig faktor för kopplingsberäkningen är förhållandet mellan motorns och drivna maskinens svängmoment och kan beskrivas av följande samband:

där

Mk = kopplingens vridmoment

Mi = motorns inre vridmoment (luftgapsmoment)

Smo = motorns svängmoment

Sma = driven maskins svängmoment

To = motorns starttid utan last

T = motorns starttid med last

Svängmomentet för en pump kan anges i % av motorns och som riktvärden kan följande siffror användas:

2-polig motor 0,04 – 0,2 x Smo

4-polig motor 0,25 – 0,6 x Smo

6-polig motor 0,6 – 3,2 x Smo

Sättes dessa siffror in i formeln och antas samtidigt att Mi = 6 – 10 – Mn (normalmomentet) erhålles i de sämsta fallen:

Mk 4-polig motor = 3,8·Mn

Mk 6-polig motor = 7,6·Mn

Slutsatsen blir att försiktighet måste iakttagas vid storleksberäkning av kopplingar utsatta för direktstart. Framför allt då den drivna maskinen har ett stort svängmoment. Finns dessutom glapp någonstans i transmissionen, koppling eller växel, kan ännu högre toppmoment uppnås orsakade av accelerationskrafter.